Lean Manufacturing e il processo produttivo

|| Questa metodologia consente di analizzare tutte le attività del processo produttivo e suddividerle in due categorie: quelle che contribuiscono alla creazione del valore aggiunto e quelle che non lo fanno. Questa classificazione rende possibile applicare un sistema Lean Manufacturing tramutando gli obiettivi del business plan in azioni specifiche di miglioramento continuo al fine di ridurre gli sprechi, riscontrabili soprattutto nelle fasi di produzione ed erogazione di un prodotto.

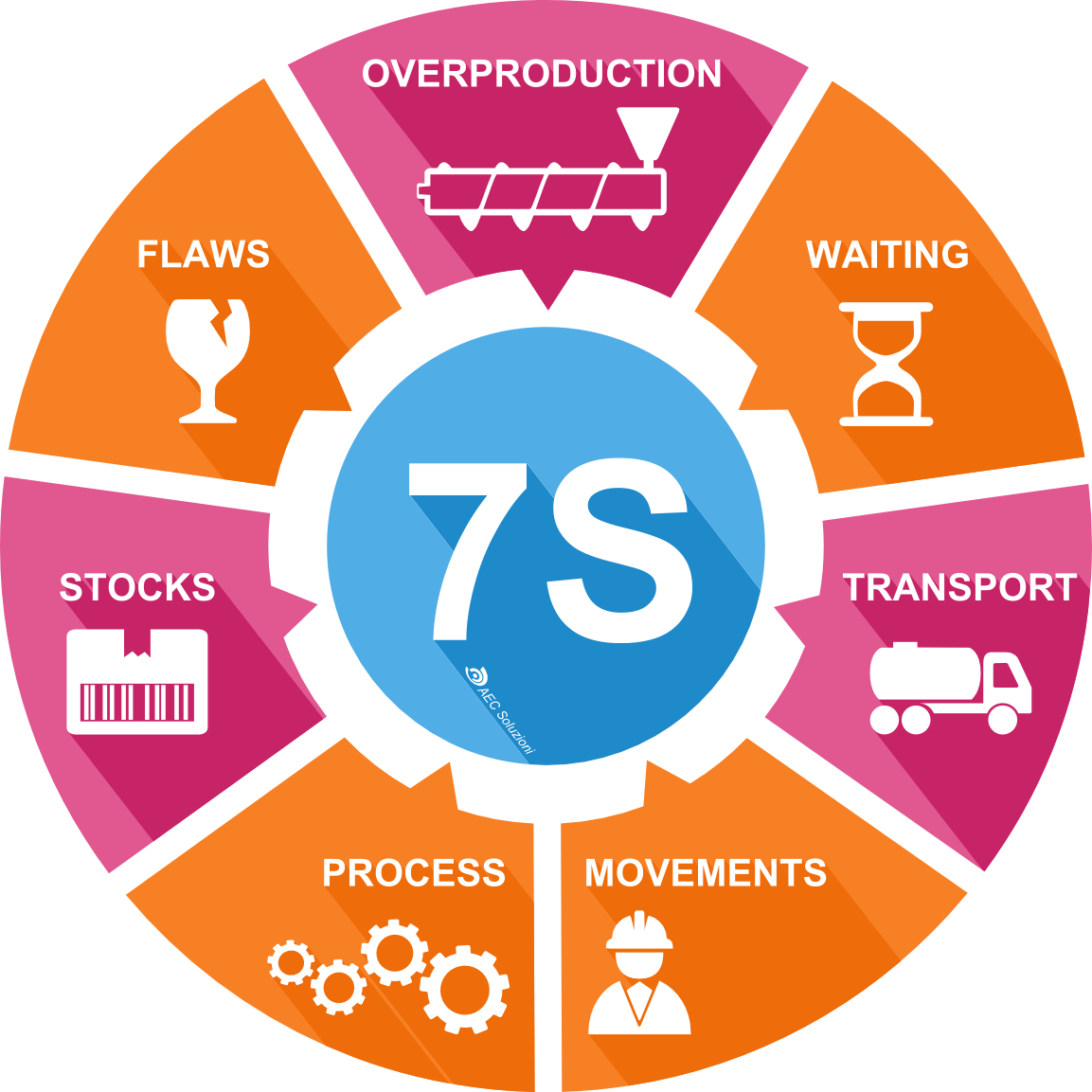

Sono stati identificate 7 tipologie di sprechi, 7s o Seven Wastes, e sono:

Sovrapproduzione

Quando la produzione non rispecchia la domanda, producendo ad esempio articoli non richiesti dal mercato, l’azienda realizza uno spreco in quanto deve sostenere i costi aggiuntivi legati alla produzione/gestione di merce invenduta.

Quando il processo non è sotto controllo tali costi possono incidere significativamente sul bilancio aziendale. L'imprenditore, per eliminare o limitare il livello di sovrapproduzione, deve riuscire ad ottenere un'adeguata struttura organizzativa ed un'alta flessibilità nella gestione del processo produttivo.

Il contributo di strumenti informatici idonei alle proprie esigenze può essere sintetizzato nei seguenti ambiti:

- supportare il processo produttivo nelle varie fasi della supply chain (come ad esempio la gestione di un kanban elettronico, la notifica automatica ai fornitori dei materiali da ordinare...)

- monitoraggio, in tempo reale, dei parametri significativi (livello di obsolescenza, gli indici di rotazione dei materiali, tempi medi di approvvigionamento, miglioramenti ottenuti nel tempo...)

- fornire informazioni puntuali per lo sviluppo del piano di produzione, sulla base degli ordini dei clienti, su cosa, quanto e quando produrre

Perdite di tempo, attese e ritardi

Ogni volta in cui un operatore o un macchinario resta improduttivo l’azienda incorre in uno spreco. Tra le cause più frequenti di questi tempi morti vi sono eventuali ritardi nella consegna dei materiali, rotture o fermate improvvise di macchinari e attrezzature.

Le problematiche possono essere riconducibili a:

- programmazione non efficiente delle risorse produttive

- mancanza di informazioni relative ai materiali(liste di prelievo non corrette, indisponibilità per mancata consegna dal fornitore, smarrimento, non conformità e rilavorazioni non segnalate, ecc.)

- mancanza di informazioni sulla prossima attività da eseguire (attesa assegnazione o attesa istruzioni) per la risoluzione di problematiche durante il processo produttivo (microfermate, fermate)

Spesso l'azienda è consapevole solo in modo sommario dell'esistenza di tali inefficienze ma non è in grado di fornire dati puntuali, soprattutto in termini quantitativi.

Con l'aiuto di specifiche applicazioni informatiche è possibile raggiungere i seguenti obiettivi :

- eseguire la programmazione delle macchine ottimizzando la loro saturazione tenendo conto della disponibilità degli operatori, con le rispettive abilità, dei materiali e degli attrezzi da impiegare

- tracciare la disponibilità e l'ubicazione dei materiali, tenendo conto di eventuali di eventuali cicli di recupero

- creare il programma di produzione a livello di reparto, di singolo impianto e di singolo operatore ed associando tutte le istruzioni necessarie all'esecuzione della lavorazione

- monitorare il funzionamento degli impianti tramite una connessione diretta che consenta di registrare fermate e microfermate ed associare le relative causali

Abbiamo sviluppato una piattaforma software in grado di gestire, in modo centralizzato, le informazioni relative alla produzione.

Trasporti

Ogni volta che un semilavorato o prodotto finito viene trasportato da un’area di lavorazione ad un’altra rischia di essere danneggiato, perso o rovinato.

I trasporti non generano un valore aggiunto per il cliente e devono quindi essere eliminati o minimizzati.

Spesso può risultare impossibile eliminare i trasporti pertanto risulta fondamentale supportare l'organizzazione del lavoro prevedendo precise sequenze di prelievo materiali e l'adozione di attrezzature che ottimizzino i trasporti interni.

Attraverso specifiche funzioni informatiche è possibile fornire agli operatori le informazioni sulle sequenze di prelievo, tracciare lo spostamento dei materiali, il tempo impiegato e gli operatori coinvolti.

Un monitoraggio continuo delle informazioni consente di comprendere i motivi per cui è necessario un trasporto per ottimizzarne il percorso, la frequenza e verificare l'idoneità delle attrezzature e delle procedure utilizzate.

Con l'impiego della nostra piattaforma jpiano®, tali informazioni vengono registrate su un database centralizzato e sono disponibili alle postazioni abilitate.

Movimentazioni

Tutti gli spostamenti delle risorse aziendali (materiali ed operatori) che non prevedono la creazione di valore aggiunto costituiscono uno spreco.

In tal caso è necessario distinguere le attività dirette (che producono valore) dalle attività di movimentazioni improduttive. Tali movimentazioni possono essere suddivise principalmente in:

- spostamenti a causa di layout non ottimizzati o per la presenza di strutture sovradimensionate

- azioni improduttive, dovute al mancato studio ergonomico dei posti di lavoro

In presenza di tali situazioni può essere importante conoscere l'incidenza del tempo speso in azioni improduttive rispetto al tempo impiegato per le attività dirette.

Le nostre soluzioni consentono di acquisire, con un impatto operativo relativamente basso, i tempi impiegati in attività dirette/indirette e correlarli a specifiche microattività, ordini, commesse.

Processo

In quei processi, scarsamente progettati, dove vengono impiegate tecnologie obsolete e manodopera troppo/poco qualificata vi è un’elevata generazione di scarti.

In tali casi si rivela estremamente utile:

-

conoscere gli indici di produttività del processo

-

fornire le informazioni necessarie per la programmazione e l'esecuzione delle attività previste

-

gestire in modo appropriato le situazioni impreviste (blocchi, sospensioni e variazioni date consegna)

l nostri sistemi di controllo della produzione, noti come soluzioni MES (Manufacturing Execution System) sono sviluppati su misura delle esigenze dei clienti e risultano particolarmente utili per la gestione del processo produttivo.

Scorte

Eccessive giacenze di materie prime, materiali in lavorazione o prodotti finiti costituiscono uno spreco in quanto possono rovinarsi o diventare obsolete prima ancora di essere utilizzate.

Per eliminare tali sprechi è indispensabile adottare una politica di approvvigionamento efficiente per le varie famiglie di materiali e dotarsi di strumenti software adeguati in grado di supportarla.

Attraverso la nostra piattaforma jpiano® siamo in grado di sviluppare soluzioni specifiche per supportare le varie strategie di gestione dei materiali.

Difetti

Eventuali imperfezioni o difetti presenti in un prodotto inducono il cliente a rifiutarlo. Lo sforzo e le risorse aziendali (materiali, operatori, macchine…) impiegati nel realizzarlo costituiscono un spreco per l’azienda.

Per poter migliorare bisogna essere in grado di misurare e quindi conoscere l'incidenza degli scarti rispetto alla quantità totale prodotta e le causali relative.

Nei casi in cui è indispensabile eseguire attività di controllo o autocontrollo è possibile supportare il personale preposto fornendo tutte le informazioni necessarie ed aggiornate sui test da eseguire, acquisire, se possibile in modo automatico, i dati del controllo e visualizzarne l'esito. Tali funzioni consentono di migliorare l'efficienza operativa e, nel contempo, associare ad ogni microattività, ordine, commessa le informazioni sui controlli eseguiti e sui relativi esiti.

Per maggiori informazioni contatta i nostri esperti